先進工学における金属ベローズの重要な役割について理解する

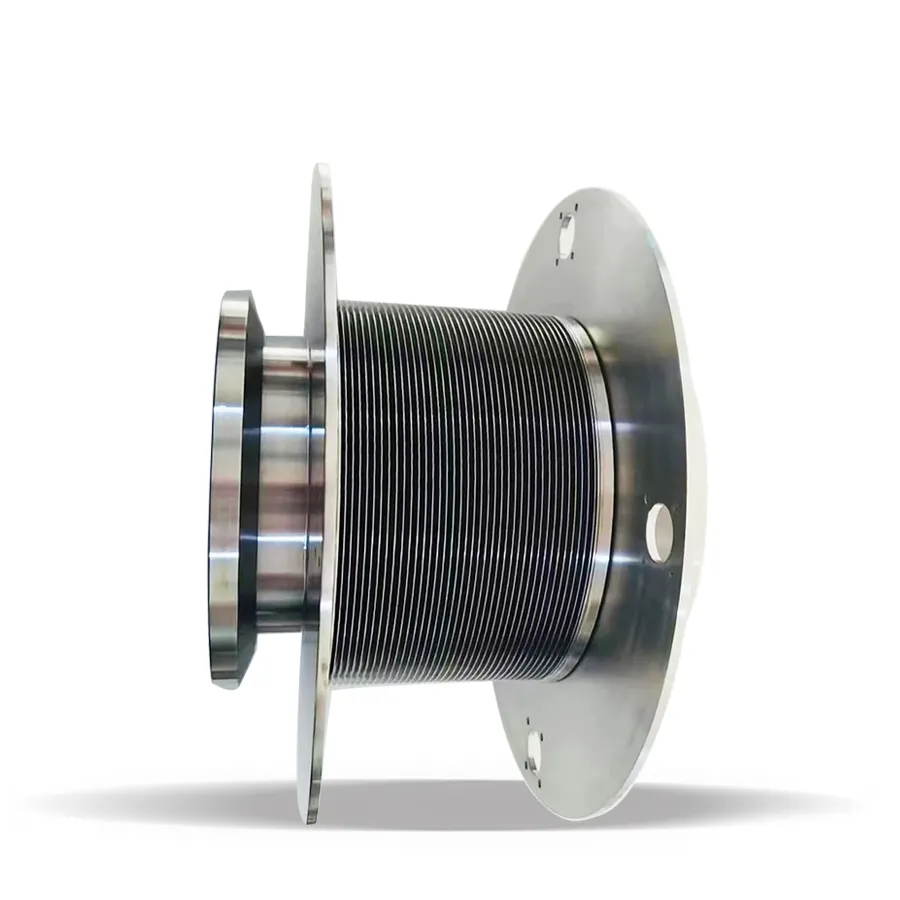

メタルベルロー 真空および航空宇宙システムにおける不可欠な構成要素として登場し、さまざまな工学的課題に対して柔軟かつ堅牢なソリューションを提供しています。特殊な金属合金で作られたアコーディオン状の構造を持つこれらの高精度設計デバイスは、最も過酷な産業および科学的応用分野において重要な機能を果たしています。半導体製造における真空シールの維持から宇宙船での精密な動作制御の実現まで、メタルベローズは先進的な工学システムにおける基盤技術となっています。

金属ベローズの多用途性は、柔軟性と構造的完全性を組み合わせた独自の設計に由来しています。この組み合わせにより、極端な圧力、温度、機械的応力に耐えながらも機能的特性を維持することが可能になります。応用範囲や利点についてさらに深く探っていく中で、なぜエンジニアが故障が許されない重要なシステムにおいて一貫して金属ベローズを選択するのかが明らかになります。

真空システムにおける基本的な応用

真空シールおよび圧力管理

真空システムでは、金属ベローズは動きや熱膨張に対応しながらシステムの完全性を保持するための動的シール部品として機能します。これらの部品は漏れや汚染を防止する気密シールを形成し、超高真空環境を維持するために不可欠です。完璧なシールを維持しつつ伸縮・圧縮できる金属ベローズの能力は、真空チャンバー、質量分析計、半導体製造装置において非常に貴重です。

金属ベローズの圧力制御機能は、単なるシーリング以上の役割を果たします。これらのベローズは圧力補償装置として機能し、システム内の変動を吸収して、敏感な機器が損傷するのを防ぐことができます。これは、正確な圧力制御が正常な運転に不可欠なシステムにおいて特に重要です。

真空環境における運動伝達

真空システムにおける金属ベローズの最も重要な利点の一つは、シールを損なうことなく、外部から内部へと運動を伝達できる能力にあります。この特性は、電子顕微鏡での試料操作や、真空環境下の測定機器における光学部品の調整など、真空内で精密な機械的操作を必要とする用途において極めて重要です。

エンジニアは、真空の完全性を維持しつつ誤配列に対応できる柔軟なカップリングを作成するために、金属ベローズをよく利用します。この用途は、熱膨張や機械的応力をシステム性能を損なうことなく管理する必要がある大規模な科学機器において特に重要です。

航空宇宙分野での応用と革新

推進システム部品

航空宇宙分野の応用において、金属ベローズは燃料ラインや排気システムにおける柔軟な接続部材として、推進システムに不可欠な役割を果たしています。極端な温度や圧力に耐えながら、熱膨張やエンジンの動きに対応できる能力により、現代の航空機および宇宙船のエンジンにおいて不可欠な構成部品となっています。

過酷な環境下における金属ベローズの耐久性は、エンジン推力を方向付けて車両の精密制御を行うスラストベクタ制御システムへの応用にまで及ぶ。このような用途では、燃料システム由来の極低温およびエンジン運転による極度の高温の両方に耐えうる材料と設計が求められる。

環境制御システム

航空機および宇宙船の環境制御システムは、圧力差の管理や空気流の制御において金属ベローズに大きく依存している。これらの部品は、客室の気圧調整、空調システム内の熱膨張の処理、および生命維持装置における可撓性接続の提供に役立っている。

航空宇宙用環境制御システムにおける金属ベローズの信頼性は、変化する大気条件や多数の圧力サイクルの下でも一貫して機能する能力に由来している。この信頼性は、乗務員および乗客にとって安全で快適な環境を維持するために極めて重要である。

設計上の考慮事項および材料選定

材料特性と性能

金属ベローズの材料選定には、使用条件や性能要件を慎重に考慮する必要があります。一般的な材料には、強度、耐腐食性、疲労特性に優れたステンレス鋼、インコネル、および特殊合金が含まれます。設計者は、柔軟性、耐圧性能、サイクル寿命などの要素をバランスさせながら材料を仕様として指定しなければなりません。

水中成形や精密溶接を含む高度な製造技術により、金属ベローズは過酷な条件下でもその完全性を維持できるようになっています。材料の品質および製造プロセスは、これらの重要な部品の信頼性と耐用寿命に直接影響します。

設計仕様および試験

厳しい試験プロトコルにより、金属ベローズの性能が模擬運転条件下で検証されます。これには繰り返し寿命試験、耐圧試験、環境暴露試験が含まれ、部品が設計仕様を満たし、あるいは上回ることを保証します。製造工程全体にわたる品質管理措置により、一貫性と信頼性が維持されます。

金属ベローズを採用するシステムを設計する際、エンジニアはばね定数、ストローク長、圧力耐性などの要因を考慮しなければなりません。これらの仕様はシステムの性能と信頼性に直接影響を与えるため、適切な選定と試験が成功したアプリケーションにとって極めて重要です。

将来の傾向と発展

高度な製造技術

金属ベローズ製造の将来は、アディティブ製造(積層造形)や先進材料科学といった新興技術によって形作られています。これらの革新により、性能特性が向上し、材料特性に対するより精密な制御が可能になる部品の実現が期待されています。

スマート材料とセンサーを金属ベローズ設計に統合することで、部品の状態や性能をリアルタイムで監視できるようになり、予知保全機能の実現とシステム信頼性の向上につながる可能性があります。

新興の用途および市場

技術の進歩とともに、再生可能エネルギー、宇宙探査、高度製造などの分野で金属ベローズの新たな応用が不断に登場しています。より高効率で高性能な部品の開発が、これらの分野におけるイノベーションを推進します。

新興産業において信頼性が高く高性能な部品に対する需要が高まっていることから、金属ベローズメーカーには新しい課題に対応するための専門的ソリューションを開発する機会が広がっています。

よく 聞かれる 質問

金属ベローズが航空宇宙用途に適している理由は何ですか?

金属ベローズは、極端な温度、圧力、機械的応力に耐えながらも柔軟性とシールの完全性を維持できるため、航空宇宙分野での使用に理想的です。また、優れた疲労抵抗性を持ち、複雑なシステムにおける熱膨張や動きにも対応できます。

真空システムにおける金属ベローズの一般的な寿命はどのくらいですか?

真空システムにおける金属ベローズの寿命は、運転条件、サイクル頻度、メンテナンス方法などのさまざまな要因によって異なります。適切な設計と設置が行われていれば、高品質な金属ベローズは数百万回のサイクルにわたり使用可能で、通常の用途では10年以上のサービス寿命を超えることもよくあります。

金属ベローズは特定の用途に合わせてカスタマイズ可能ですか?

はい、金属ベローズはサイズ、材料選定、肉厚、および波形設計に関してカスタマイズ可能で、特定の用途要件を満たすことができます。製造業者はエンジニアと密接に連携し、特定の運転条件やシステム仕様に対して性能を最適化するソリューションを開発しています。