Grundlagen zum Systembedarf für die Wellrohrkonstruktion

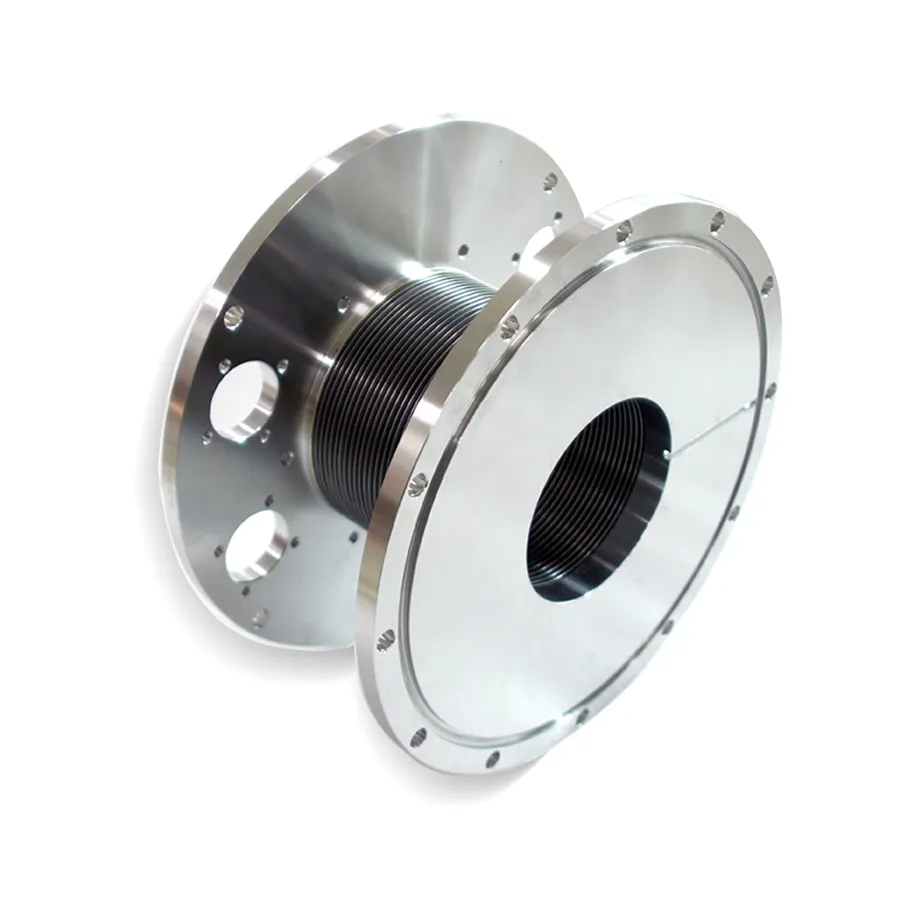

Die Auswahl des richtigen Bauteils für Ihr Vakuum-, Halbleiter-, Luftfahrt- oder Industriesystem beginnt mit dem Verständnis Ihrer spezifischen Einsatzumgebung. Bei der Auswahl eines Schweißgefederte Kanten kantenwellrohrs wird die Art Ihrer Anwendung stark die erforderlichen Materialien, Abmessungen und Konfiguration bestimmen. Kantenverschweißte Wellrohre sind hochentwickelte Komponenten, die Flexibilität, Druckbeständigkeit und dichte Abschließung bieten – alles entscheidende Eigenschaften für den Einsatz in anspruchsvollen Umgebungen.

Diese Balgen werden häufig in Hochvakuum- und Druckanlagen eingesetzt, da sie in der Lage sind, mechanische Bewegungen zu handhaben, ohne die Systemintegrität zu beeinträchtigen. Daher sollten Sie bei der Auswahl des richtigen Schweißgefederte Kanten für Ihr System alle Faktoren berücksichtigen, einschließlich Lastarten, Bewegungsprofile, Kompatibilität und erwarteter Lebensdauer.

Wichtige Konstruktionsaspekte bei der Auswahl

Axiale, laterale und winklige Bewegungsanforderungen

Kantenverschweißte Balgen werden eingesetzt, um verschiedene Arten von Bewegungen innerhalb eines Systems aufzunehmen. Es ist entscheidend, die erforderliche axiale (Kompression/Extension), laterale (Seiten-zu-Seiten) und winklige (Biege-) Bewegung Ihres Systems zu verstehen. Der Balg muss sich ohne Ermüdung oder Versagen über seine Einsatzdauer hinweg bewegen können. Bei Systemen mit hohen dynamischen Bewegungen sollte die Konstruktion eine optimierte Konvexgeometrie priorisieren.

Druck- und Temperaturangaben

Die Betriebsbedingungen in Vakuum- und Druckumgebungen können extrem sein. Das ausgewählte Kantenwellrohr muss die erwarteten inneren oder äußeren Druckniveaus sowie Temperaturzyklen aushalten können. Die Materialauswahl und Schweißqualität wirken sich direkt auf die Druckfestigkeit und thermische Stabilität des Bauteils aus.

Materialauswahl und ihre Auswirkungen

Gängige Legierungen für kantenverschweißte Bälge

Materialien wie AM350, Hastelloy, Inconel und Titan werden häufig für kantenverschweißte Bälge verwendet. Jedes dieser Materialien weist spezifische mechanische, chemische und thermische Eigenschaften auf. Edelstahl bietet ein kosteneffizientes Gleichgewicht zwischen Festigkeit und Korrosionsbeständigkeit, während exotischere Legierungen in besonders belastenden oder korrosiven Umgebungen eingesetzt werden können.

Materialauswahl entsprechend den Anforderungen Anwendung Anforderungen

Die Materialauswahl sollte auf die Umwelt- und mechanischen Anforderungen des Systems abgestimmt sein. Bei Anwendungen mit hoher Reinheit, wie der Halbleiterverarbeitung, sind korrosionsbeständige Materialien unerlässlich. Das falsche Material kann zu Ausgasungen, mechanischem Versagen oder einer kurzen Lebensdauer führen, weshalb es entscheidend ist, die Materialleistung an die Betriebsanforderungen anzupassen.

Anpassungsfähigkeit und Designflexibilität

Konfiguration für kompakte Bauräume

Einige Systeme weisen strenge räumliche Einschränkungen auf, weshalb ein kompaktes, aber dennoch hochfunktional gestaltetes Balgdesign erforderlich ist. Kantenverschweißte Bälge sind für diese Anwendungsfälle ideal, da sie mit einem geringen Bauraum konzipiert werden können und trotzdem eine erhebliche Hublänge und Flexibilität bieten.

Integration in andere Systemkomponenten

Egal ob mit Flanschen, Ventilen oder Rohrleitungen verbunden wird, Kantenverschweißte Bälge können mit maßgeschneiderten Anschlussfittings und Befestigungselementen konzipiert werden. Dies ermöglicht eine nahtlose Integration in Ihr bestehendes System, ohne dass umfangreiche Neukonstruktionen oder Adapterkomponenten erforderlich sind.

Leistungsoptimierung und Langlebigkeit

Dauerfestigkeit und Zyklenprüfung

Die Dauerfestigkeit ist ein wesentlicher Leistungsparameter für jede kantengeschweißte Balgkupplung. Die Balgkupplungen müssen geprüft werden, um sicherzustellen, dass sie Millionen von Zyklen ohne Ausfall bewältigen können. Ingenieure verwenden Finite-Elemente-Analyse und physische Dauerfestigkeitsprüfungen, um Balgkupplungen für den Langzeiteinsatz zu validieren, insbesondere in sicherheitskritischen Umgebungen.

Reinheit und Ausgasungsverhalten

In ultrahochvakuum-systemen ist die Reinheit von größter Bedeutung. Kantengeschweißte Balgkupplungen werden typischerweise in Reinräumen gereinigt und verpackt, um Verunreinigungen und Ausgasung zu minimieren. Die Auswahl einer Balgkupplung, die die Reinheitsstandards Ihres Systems erfüllt, gewährleistet bessere Leistung und Zuverlässigkeit.

Fertigungsqualität und Standards

Bedeutung präziser Schweißtechniken

Die Leistung von kantengeschweißten Balgs ist stark von der Präzision der Schweißnähte abhängig. Schlechte Schweißnähte können zu Lecks, Schwachstellen und vorzeitigem Versagen führen. Hochentwickelte Laserschweißtechniken und strenge Qualitätskontrollstandards sind entscheidend für die Herstellung leistungsstarker Balgs.

Konformität mit Branchenzertifizierungen

Wählen Sie stets kantengeschweißte Balgs aus, die gemäß oder über den Industriestandards wie ISO, ASME oder ASTM hergestellt wurden. Die Einhaltung dieser Standards stellt sicher, dass das Produkt rigorosen Tests unterzogen wurde und für den industriellen oder wissenschaftlichen Einsatz geeignet ist. Zertifizierungen vereinfachen zudem die Dokumentation in regulierten Branchen.

Den richtigen Lieferantenpartner auswählen

Erfahrung und Engineering-Unterstützung

Die Auswahl eines Lieferanten mit umfassender Erfahrung in der Herstellung kantengeschweißter Balgs ist entscheidend. Engineering-Unterstützung kann den Design- und Integrationsprozess erheblich vereinfachen. Ein fachkundiges Team kann wertvolle Einblicke in die Materialauswahl, Spannungsanalyse und Optimierung der Lebensdauer liefern.

Prototypenerstellung und schnelle Lieferung

Wenn es um die Markteinführungszeit geht, kann die Zusammenarbeit mit einem Hersteller, der schnelle Prototypenerstellung anbietet, einen Wettbewerbsvorteil darstellen. Ein kurzer Entwicklungs- bis Lieferzyklus hilft Ihrem Team, effizient zu iterieren und das Bellow-Design unter realen Bedingungen ohne Verzögerung zu validieren.

Kostenaspekte und Wertoptimierung

Leistung im Einklang mit dem Budget abwägen

Obwohl es verlockend sein mag, Kosten zu senken, indem man auf Standardkomponenten zurückgreift, könnten diese langfristig nicht die Anforderungen Ihres Systems erfüllen. Die Investition in ein maßgeschneidertes Kanten-Schweißbalg kann zwar höhere Anfangskosten verursachen, sichert jedoch durch erhöhte Zuverlässigkeit und geringeren Wartungsaufwand langfristig Vorteile.

Kostenersparnis über den Lebenszyklus

Kanten-Schweißbalge mit hoher Ermüdungsfestigkeit, optimalen Materialien und präzisen Schweißnähten haben in der Regel eine längere Lebensdauer und reduzieren die Austauschhäufigkeit. Über die Lebensdauer Ihres Systems hinweg ist die Gesamtinvestitionskosten oft niedriger für ein hochwertiges Balg.

Häufig gestellte Fragen

Welche Materialien sind am besten geeignet für Kanten-Schweißbalge in korrosiven Umgebungen?

Inconel und Hastelloy zählen aufgrund ihrer hervorragenden Beständigkeit gegen Chemikalien und hohe Temperaturen zu den besten Materialien für stark korrosive Umgebungen.

Wie ermittele ich die richtige Größe und Kolbenhublänge für meinen kantengeschweißten Balg?

Ingenieure sollten die Bewegungsanforderungen des Systems – axial, lateral und winklig – bewerten und einen Balg auswählen, der diese Bewegungen mit einem ausreichenden Sicherheitsspielraum aufnehmen kann.

Können kantengeschweißte Balge für UHV-Anwendungen gereinigt werden?

Ja, viele kantengeschweißte Balge werden in Reinräumen gefertigt und gemäß UHV-Standards gereinigt, wodurch sie für den Einsatz im Ultra-Hochvakuum geeignet sind.

Wie ist die typische Dauerfestigkeit eines kantengeschweißten Balgs?

Die Dauerfestigkeit variiert je nach Konstruktion und Anwendung zwischen mehreren hunderttausend und Millionen von Zyklen. Hochwertige Materialien und präzise Konstruktion können diese Lebensdauer erheblich verlängern.

Inhaltsverzeichnis

- Grundlagen zum Systembedarf für die Wellrohrkonstruktion

- Wichtige Konstruktionsaspekte bei der Auswahl

- Materialauswahl und ihre Auswirkungen

- Anpassungsfähigkeit und Designflexibilität

- Leistungsoptimierung und Langlebigkeit

- Fertigungsqualität und Standards

- Den richtigen Lieferantenpartner auswählen

- Kostenaspekte und Wertoptimierung

-

Häufig gestellte Fragen

- Welche Materialien sind am besten geeignet für Kanten-Schweißbalge in korrosiven Umgebungen?

- Wie ermittele ich die richtige Größe und Kolbenhublänge für meinen kantengeschweißten Balg?

- Können kantengeschweißte Balge für UHV-Anwendungen gereinigt werden?

- Wie ist die typische Dauerfestigkeit eines kantengeschweißten Balgs?