ベローズ設計におけるシステム要求の理解

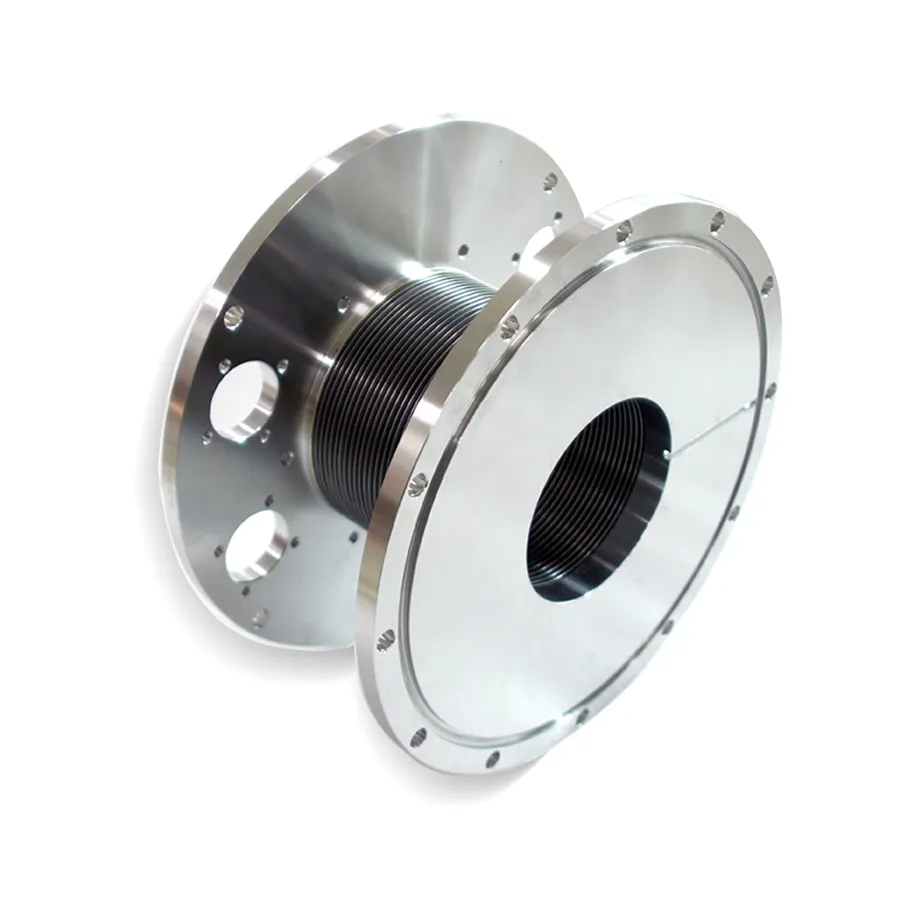

真空、半導体、航空宇宙、産業システムに最適なコンポーネントを選ぶには、まず特定の運用環境を理解することが重要です。エッジ溶接ベローズの選定においては、 エッジ溶接ベルーフ アプリケーションの種類が素材、寸法、構成に大きく影響を与えます。エッジ溶接ベローズは高精度で設計されたコンポーネントであり、柔軟性、耐圧性、気密性を備えています。これらは過酷な環境において特に重要な特性です。

これらのベローズは、機械的な可動性を維持しながらシステムの完全性を保つ能力があるため、超高真空および圧力システムで頻繁に使用されます。したがって、システムに最適な エッジ溶接ベルーフ を選定する際には、荷重の種類、可動プロファイル、適合性、寿命の期待値など、すべての要因を考慮してください。

選定のための主要設計上の考慮点

軸方向、横方向、角度方向の可動要件

エッジ溶接ベローズは、システム内でさまざまな種類の動きを吸収するために使用されます。システムが要求する軸方向(圧縮/伸長)、横方向(左右)、角度方向(曲げ)の可動量を正確に把握することは非常に重要です。ベローズは、運用寿命中に疲労や破損することなく可動部分がしなやかに動作する必要があります。動的な可動量が多いシステムでは、最適なコルゲート幾何構造を設計することが重要です。

圧力と温度仕様

真空および加圧環境での動作条件は極限に達する場合があります。選定されたエッジ溶接ベローズは、予期される内部または外部の圧力レベル、ならびに温度サイクルに耐える必要があります。材料の選定および溶接品質は、部品の耐圧性能および熱安定性に直接影響を与えます。

材料選定とそのインパクト

エッジ溶接ベローズに一般的に使用される合金

AM350、ハステロイ、インコネル、チタンなどの材料は、エッジ溶接ベローズに頻繁に使用されます。それぞれに特有の機械的、化学的、熱的特性があります。ステンレス鋼は、強度と耐食性のバランスに優れたコスト効果の高い材料ですが、過酷または腐食性環境ではさらに特殊な合金が使用されることがあります。

材料選定の適合性 応用 要求

材料の選定は、システムの環境的および機械的要求に合わせる必要があります。半導体プロセスのような高純度用途では、耐腐食性材料が必須です。不適切な材料は、ガス放出、機械的な故障、または寿命の短縮を引き起こす可能性があるため、材料の性能を運用ニーズと一致させることが非常に重要です。

カスタマイズとデザインの柔軟性

狭小スペース向けの構成

中には、狭いスペースに設置する必要があり、小型ながらも高機能な波形管(ベローズ)設計が求められるシステムもあります。エッジ溶接波形管(Edge Welded Bellows)は、このようなケースに最適で、小さな設置スペースでも十分なストロークと柔軟性を発揮します。

他のシステム部品との統合

フランジ、バルブ、管継手への接続など、あらゆるケースにおいて、エッジ溶接波形管(Edge Welded Bellows)はカスタムエンド金具およびハードウェア付きで設計可能です。これにより、既存のシステムに大きな改造を加えることなく、またはアダプター部品を必要とせずに、スムーズに統合することが可能です。

性能の最適化と長寿命化

疲労寿命およびサイクル試験

疲労寿命は、エッジ溶接波形管における主要な性能パラメーターです。波形管は破損することなく何百万回ものサイクルに耐えることができるように試験を受ける必要があります。エンジニアは、特にミッションクリティカルな環境において、長期使用に耐えるための波形管を検証するために有限要素解析および実際の疲労試験を行います。

清浄性および脱気性能

超高真空システムでは、清浄性が最も重要です。エッジ溶接波形管は通常、クリーンルーム環境で洗浄および包装され、汚染および脱気を最小限に抑えるようになっています。システムの清浄性基準を満たす波形管を選ぶことで、より優れた性能と信頼性を確保できます。

製造品質および規格

精密溶接技術の重要性

エッジ溶接ベローズの性能は溶接の精度に大きく依存します。溶接品質が低いと、リークや弱点、早期破損を引き起こす可能性があります。高精度のレーザー溶接技術と厳格な品質管理基準は、高性能ベローズ製品の製造において極めて重要です。

業界認証への準拠

ISO、ASME、ASTMなどの業界規格を満たす、あるいはそれを上回る品質を持つエッジ溶接ベローズを選択してください。規格への準拠により、製品が厳格な試験を経ており、産業用途や科学用途に適していることを保証します。認証は規制対象産業における文書作成も容易にします。

適切なサプライヤーとのパートナリング

経験とエンジニアリングサポート

エッジ溶接ベローズの製造に豊富な経験を持つサプライヤーの選定は非常に重要です。エンジニアリングサポートにより、設計および統合プロセスが大幅に簡素化されます。知識のあるチームは、材料選定や応力解析、寿命の最適化に関する知見を提供することができます。

プロトタイピングおよび短期間での対応

市場投入までの期間が重要な要素となる場合、迅速なプロトタイピングを提供する製造業者と協業することは競争優位性につながります。設計から納品までの短期サイクルにより、チームが効率的にイテレーションを重ね、現実の条件下で以下に示す設計を迅速に検証できます。

コスト要因と価値の最適化

性能と予算のバランス

安価な市販部品を選択することでコストを抑える方法は魅力的ですが、それらは長期的なシステム要件を満たさない可能性があります。カスタムのエッジ溶接ベローズに投資することで初期コストは高くなるかもしれませんが、信頼性の向上とメンテナンス頻度の削減によって結果として利益につながります。

ライフサイクルコスト削減

腐食に強く、高疲労強度で、精密な溶接仕上げを施したエッジ溶接ベローズは長寿命化につながり、交換頻度を減らします。システムのライフサイクル全体を通じて、高品質なベローズの所有総コストは一般的に低く抑えられます。

よく 聞かれる 質問

腐食性環境においてエッジ溶接ベローズに最適な材料は何ですか?

InconelおよびHastelloyは、優れた耐薬品性および耐熱性を備えているため、高度に腐食性の環境において最も適した素材の一つです。

エッジ溶接ベローズに適したサイズおよびストローク長さはどうやって決めますか?

エンジニアはシステムの移動要件(軸方向、横方向、角度方向)を評価し、十分な安全マージンを持ってそれらに対応できるベローズを選定する必要があります。

エッジ溶接ベローズはUHV用途のために清掃できますか?

はい、多くのエッジ溶接ベローズはクリーンルーム環境で製造され、UHV基準に沿って清掃されているため、超高真空用途に適しています。

エッジ溶接ベロースの典型的な疲労寿命はどのくらいですか?

設計および用途によって異なりますが、疲労寿命は数十万サイクルから数百万サイクルの範囲です。高品質な素材および精密な設計により、この寿命を大幅に延長することが可能です。