真空環境における高精度な柔軟性

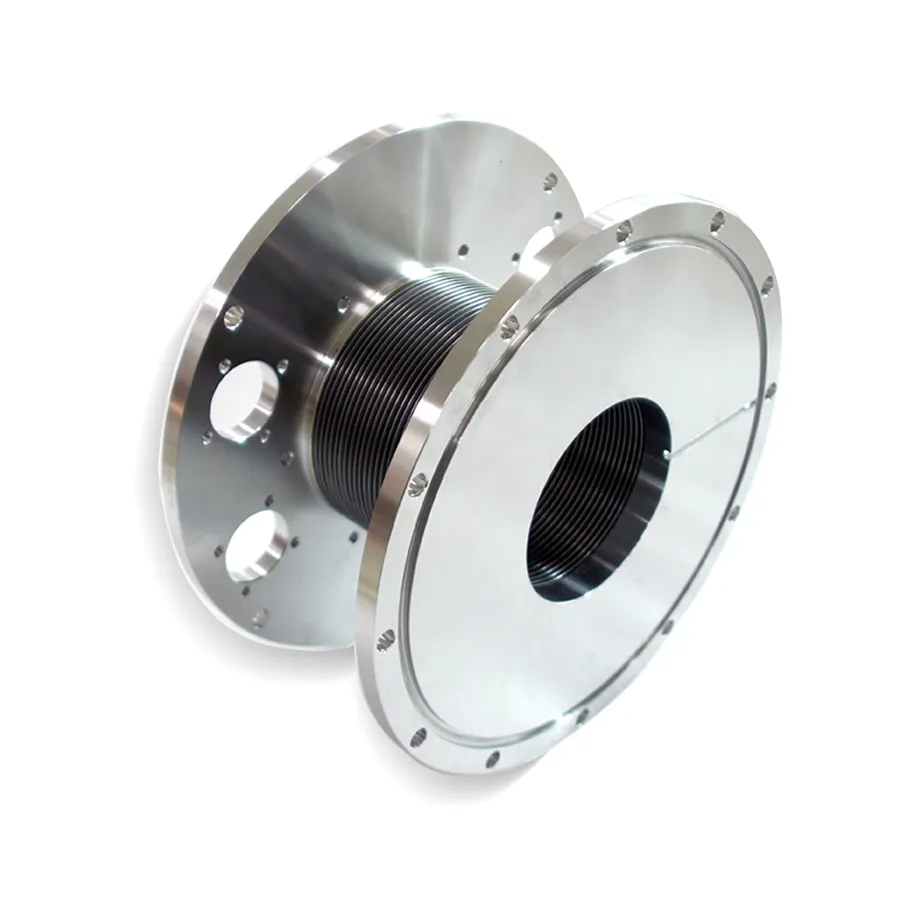

最先端の真空応用において、高精度と柔軟性はシステムの効率性と信頼性を決定づけることが多いです。その両方を提供する部品が、エッジ溶接ベローズです。エッジ部分で溶接された薄い金属膜から構成されており、高精度な制御環境において、運動伝達、膨張吸収、シーリングのための柔軟で真空密閉型のソリューションを提供します。

の使用が フランジ溶接ベローズ 半導体製造、航空宇宙工学、医療機器製造など、多くのハイテク産業において不可欠なものとなっています。超超高真空状態を維持しながら複雑な動作を処理できるという特徴により、動作と密封性の両方が要求されるシステムで好適なソリューションとなっています。

真空移送システムにおける汎用性

直線および回転運動の補償

フランジ溶接ベローズ 真空移送システムにおいて、直線および回転移動の補償に一般的に使用されます。半導体チャンバー内でウェハを輸送する場合でも、レーザーシステムの光学系を調整する場合でも、これらの波形管は機械的な動作を滑らかにしながらシステムの完全性を保持します。柔軟性と低いばね定数を持つため、ロボットアームや自動位置決めシステムに最適です。

隔離環境におけるカスタム運動伝達

従来型のベローズとは異なり、エッジ溶接ベローズは真空気密性を損なうことなく多方向の移動に耐えることができます。この特徴により、精密な動作と整列が必要とされる分離されたチャンバー間の機械的結合として使用することが可能です。このような性能は、イオンビームチャンバーおよび電子顕微鏡システムなど、完全な密閉性と動的可動域が要求される用途において特に重要です。

高真空および超高真空状態の実現

優れた気密性と耐久性

真空用途においてエッジ溶接ベローズが好まれる主な理由の一つは、その優れた気密性です。金属ダイヤフラムを溶融溶接することで構造内に閉じ込められた空間や継手が存在しなくなり、真空状態が損なわれることもありません。これらのベローズは、超高真空(UHV)環境に適したステンレス鋼、インコネル、ハステロイ、またはその他の合金で製造することが可能であり、過酷な条件下でも長寿命かつ耐腐食性に優れています。

極低温および熱サイクリングへの適合性

エッジ溶接されたメタリックベルローズは、極低温環境や激しい熱サイクリングが発生するシステムにおいても信頼性の高い動作を示します。金属製の構造により、数千回のサイクルにわたって疲労することなく可動し、収縮および膨張の両方にともなっても亀裂や漏れを生じることなく適応します。これは、粒子加速器や超伝導磁石システムなどの科学応用において特に重要です。

半導体製造工程への統合

真空ロードロックおよびウエハーハンドラ

半導体業界では、真空の完全性は絶対的に必要不可欠です。エッジ溶接されたメタリックベルローズは、真空ロードロックおよびウエハーハンドラに組み込まれ、大気環境と真空環境の間での移動を可能にしながらもシステム内の圧力を維持します。その設計により、複数軸の運動に対応できるとともに、クリーンルーム作業において極めて重要なパーティクル(微少粒子)の発生を低減します。

プロセスチャンバーおよび基板トランスファ

エッジ溶接ベローズは、制御された材料の堆積またはエッチングが行われるプロセスチャンバー内でも使用されます。その機能には、真空下での基板の搬送や部品のアラインメントが含まれます。このベローズはガス放出が少なく、厳格な基準で清掃できるため、精密な製造プロセスを妨げる汚染物質が混入しないように保証します。

応用 分析機器において

質量分析装置および電子顕微鏡

エッジ溶接ベローズは分析機器の動作において重要な役割を果たします。質量分析装置や電子顕微鏡では、密封された真空チャンバー内で微少な動きが必要ですが、ベローズはアクチュエーターの動作を可能にしながら圧力を維持します。このような機器は、漏洩や機械的な干渉を伴わず信頼性の高い精密動作が可能なベローズの特性から恩恵を受けます。

可変光学機器および位置調整装置

科学機器は、ナノメートル単位の精度で部品を動かす必要がある場合がよくあります。エッジ溶接波形管は、ポジショニング装置と分離されたチャンバーを結合することによって、そのような微細な動作を可能にします。これにより、研究者は光学アラインメントやサンプル位置を正確に調整しても、振動や真空不安定状態を引き起こすことなく作業が行えます。

他の波形管タイプとの比較優位性

コンパクトな設計と長いストローク長

成形波形管や油圧拡張式波形管と比較して、エッジ溶接波形管は小さな容積でより長いストロークを実現できます。これは、柔軟性を犠牲にすることなくスペースが限られたセットアップにおいて特に役立ちます。また、モジュール式ダイヤフラム構造により、各用途に応じたカスタムストローク長が可能になります。

高精度な制御と再現性

高精度とは、移動に関するものだけではなく、制御性と再現性に関するものです。エッジ溶接されたメタベローズはヒステリシスが小さく、ばね定数も低いため、繰り返し動作においても安定した性能を発揮します。自動化されたシステムやフィードバック制御システムにおいて、これはプロセスの信頼性向上とメンテナンス頻度の削減に貢献します。

最適なパフォーマンスを実現するための設計上の考慮事項

材料および溶接品質

材料の選定およびエッジ溶接の品質は、メタベローズの性能に直接影響を与えます。超高純度ステンレス鋼は、その優れた機械的および熱的特性から、真空用途に一般的に使用されます。溶接技術は、すべてのダイヤフラムにわたって均一な強度および真空気密性を確保するために完璧である必要があります。

幾何学的柔軟性と疲労寿命

設計においては、エンジニアが波高、ピッチ、段数などの幾何学的設計も考慮し、特定の動作プロファイルや寿命サイクルに応じてベローズを設計する必要があります。適切に設計されたエッジ溶接ベローズは、高真空環境下で弾性やシール性能を失うことなく何百万人ものサイクルに耐えることができます。

エッジ溶接ベローズ技術における新興トレンド

小型化と微細加工技術

装置や計器の小型化に伴い、マイクロスケールのエッジ溶接ベローズに対する需要が高まっています。微細加工されたベローズは、MEMSデバイスやマイクロ流体システムへの統合が検討され始めています。これらのイノベーションにより、コンパクトな真空システムにおける可能性の限界が押し広げられることでしょう。

付加製造と新合金

付加製造(3Dプリンティング)の進展により、リードタイムとコストを削減しながら複雑なベルローズ形状を製造する可能性が広がっています。新しい高性能合金の開発と組み合わせることで、この傾向により、エッジ溶接ベルローズがさらに過酷または特殊な環境でも動作可能になるかもしれません。

よく 聞かれる 質問

真空用途におけるエッジ溶接ベルローズに適した材料はどれですか?

ステンレス鋼は、その強度、溶接性および耐食性から最も一般的に使用されています。ニモニック合金やハステロイ合金は、さらに過酷な環境で使用されます。

真空システムにおけるエッジ溶接ベルローズの寿命はどのくらいですか?

適切な設計および使用条件下では、エッジ溶接ベルローズは真空密閉性や機械的柔軟性を損なうことなく何百万回ものサイクルにわたって使用可能です。

エッジ溶接ベルローズはクリーンルーム用途に適していますか?

はい、微少粒子の発生が非常に少なく、高い基準で清掃が可能であるため、クリーンルームや半導体製造環境に最適です。

エッジ溶接ベルローズは異なる動作要件に応じてカスタマイズできますか?

もちろんです。モジュラー式ダイヤフラム設計により、特定の用途に応じたストローク長、直径、動作プロファイルをカスタマイズできます。