Les applications à vide élevé exigent des composants conçus avec précision, capables de maintenir des environnements de pression ultra-faible tout en assurant un fonctionnement fiable. Parmi les composants les plus critiques des systèmes sous vide, la vanne papillon sous vide constitue un élément de commande fondamental qui détermine les performances du système et son efficacité opérationnelle. Comprendre les caractéristiques et les critères de sélection de ces vannes spécialisées est essentiel pour les ingénieurs et techniciens travaillant dans la fabrication de semi-conducteurs, les laboratoires de recherche et les environnements industriels de traitement sous vide.

Le choix d'une vanne d'isolation à vide appropriée a un impact direct sur l'intégrité du système, l'efficacité de la pompe et la fiabilité globale du processus. Différents designs de vannes offrent des niveaux variables d'étanchéité, de commodité opérationnelle et de compatibilité avec des exigences de processus spécifiques. La technologie moderne du vide s'est développée pour répondre à des applications de plus en plus exigeantes, allant de la recherche en ultra-haut vide à des systèmes de traitement complexes à plusieurs chambres utilisés dans la fabrication avancée.

Comprendre les fondamentaux des vannes d'isolation à vide

Principes de fonctionnement de base

Une vanne d'isolation à vide fonctionne en déplaçant une porte plane ou un disque perpendiculairement au trajet d'écoulement, créant ainsi une étanchéité complète lorsqu'elle est fermée. Ce design à mouvement linéaire présente plusieurs avantages par rapport aux vannes rotatives, notamment un volume mort nul à l'ouverture et d'excellentes caractéristiques d'étanchéité lorsqu'elle est correctement entretenue. Le mécanisme de la porte se déplace généralement via un système de vis filetée ou un actionneur pneumatique, selon les besoins spécifiques de l'application et les exigences d'automatisation.

Le mécanisme d'étanchéité repose soit sur un contact métal-métal, soit sur des joints élastomères, chaque approche offrant des caractéristiques de performance distinctes. Les conceptions à joint métallique assurent une meilleure compatibilité chimique et une plus grande résistance thermique, tandis que les versions à joint élastomère offrent une étanchéité accrue à des coûts d'exploitation inférieurs. Comprendre ces différences fondamentales aide les ingénieurs à choisir le type de vanne le plus approprié pour leur application sous vide spécifique.

Paramètres critiques de performance

Plusieurs critères clés de performance définissent l'adéquation d'une vanne papillon sous vide pour des applications à vide élevé. Les spécifications de taux de fuite, généralement mesurées en centimètres cubes par seconde normalisés (scc/s), déterminent la capacité de la vanne à maintenir les niveaux de vide du système. Les applications à ultra-haut vide peuvent exiger des taux de fuite inférieurs à 10^-9 scc/s, tandis que les applications industrielles peuvent accepter des taux de fuite plus élevés afin d'améliorer l'efficacité économique.

Les valeurs de conductance indiquent les caractéristiques d'écoulement de la vanne lorsqu'elle est complètement ouverte, influant sur la vitesse de pompage et le temps d'évacuation du système. Des valeurs de conductance plus élevées améliorent généralement les performances du système, mais doivent être équilibrées par rapport aux contraintes de conception mécanique et aux exigences d'étanchéité. La plage de température de fonctionnement, la compatibilité chimique et la durée de vie en cycles influencent également de manière significative le choix des vannes dans des environnements à vide élevé exigeants.

Types de vannes papillon pour service sous vide élevé

Vannes papillon manuelles

Les vannes papillon manuelles offrent une isolation fiable et économique pour les systèmes nécessitant des opérations peu fréquentes ou lorsque la commande automatisée n'est pas nécessaire. Ces vannes sont équipées de mécanismes actionnés manuellement, permettant un contrôle précis de la position de la vanne et de la force de fermeture. L'opération manuelle élimine les modes de défaillance potentiels liés aux actionneurs pneumatiques ou électriques, ce qui les rend idéales pour des applications d'isolation critiques où la fiabilité prime sur la commodité.

La simplicité de conception des vannes manuelles entraîne souvent une étanchéité supérieure et une durée de vie plus longue par rapport aux solutions automatisées. De nombreux systèmes à vide élevé intègrent des vannes papillon manuelles comme dispositifs d'isolation principaux, notamment dans les applications où la manoeuvre de la vanne a lieu pendant les opérations de maintenance plutôt que lors des cycles de procédé habituels. Le vanne à papillon à vide à commande manuelle offre une excellente fiabilité pour les applications exigeantes.

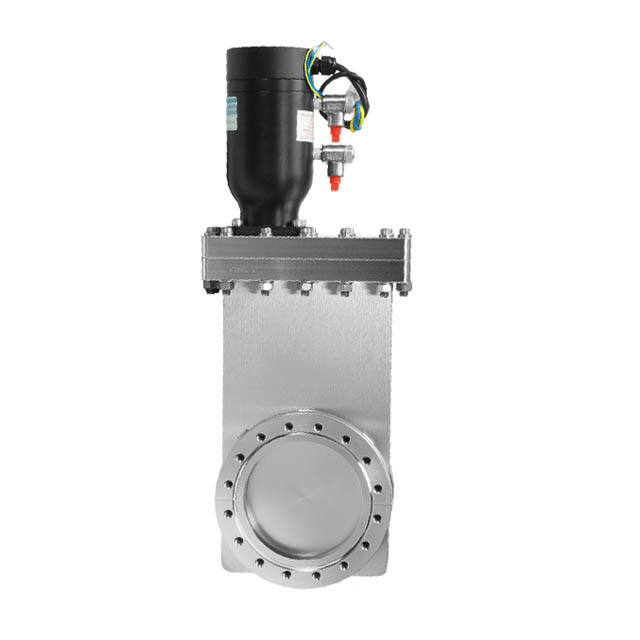

Vannes papillon pneumatiques

Les vannes papillon pneumatiques pour vide permettent un fonctionnement automatisé adapté aux besoins de commande de procédé et d'exploitation à distance. Ces vannes intègrent des actionneurs à air comprimé qui assurent des cycles d'ouverture et de fermeture rapides, essentiels pour les applications nécessitant une manipulation fréquente de la vanne ou une intégration à des systèmes de contrôle automatisés. La conception pneumatique permet une commande à distance depuis des salles de contrôle, améliorant ainsi la sécurité des opérateurs et l'accessibilité du système.

Les vannes pneumatiques modernes intègrent des systèmes de positionnement et des mécanismes de sécurité qui garantissent un comportement prévisible en cas de panne électrique ou d'interruption de l'alimentation en air. Certains modèles utilisent des actionneurs à ressort de rappel qui ferment ou ouvrent automatiquement la vanne en cas de perte de pression, assurant ainsi une sécurité accrue du processus. Le temps de réponse et la force de fonctionnement des actionneurs pneumatiques peuvent être ajustés pour répondre à des exigences spécifiques d'application, allant d'une fermeture douce pour les procédés délicats à un cyclage rapide pour les systèmes à haut débit.

Vannes papillon à soufflet

Les vannes papillon à soufflet étanche représentent la solution haut de gamme pour les applications sous vide poussé nécessitant une étanchéité exceptionnelle et un contrôle rigoureux des contaminations. Le soufflet métallique assure une étanchéité hermétique autour de la tige de la vanne, éliminant ainsi les trajets de fuite potentiels à travers les joints dynamiques ou les garnitures. Cette conception garantit que l'enceinte à vide reste isolée de toute contamination atmosphérique, même pendant le fonctionnement de la vanne.

Le mécanisme soufflet assure également une compensation intrinsèque de la dilatation thermique et des tolérances mécaniques, maintenant ainsi une performance d'étanchéité constante sur de larges plages de température. La construction en soufflets en acier inoxydable offre une excellente résistance chimique et une grande durabilité, tandis que des alliages spécialisés peuvent offrir des performances améliorées dans des environnements corrosifs ou à des températures extrêmes. La conception du soufflet exige une attention particulière portée aux limites de durée de vie en cycles et aux procédures d'installation appropriées afin d'assurer un fonctionnement optimal.

Critères de sélection pour les applications haute vide

Exigences du niveau de vide

Le niveau de vide ultime requis par l'application constitue le critère principal de sélection des vannes d'isolement sous vide. Les systèmes de vide ultra-élevé fonctionnant en dessous de 10^-9 Torr nécessitent généralement des vannes à soufflet scellées avec des surfaces d'étanchéité entièrement métalliques afin d'atteindre l'étanchéité requise. Ces applications concernent souvent des instruments de recherche, des équipements d'analyse de surface ou des procédés de fabrication spécialisés, où une contamination minimale peut compromettre les résultats.

Les systèmes à vide élevé fonctionnant dans la plage de 10^-6 à 10^-9 Torr peuvent utiliser soit des vannes à soufflet scellées, soit des vannes à joints élastomères, selon la sensibilité spécifique à la contamination et les exigences opérationnelles. Les applications industrielles de traitement sous vide fonctionnent souvent dans cette plage, où l'équilibre entre performance et coût devient critique. Les applications standards de vide au-dessus de 10^-6 Torr peuvent généralement utiliser des vannes conventionnelles à joints élastomères avec un choix approprié des matériaux.

Considérations relatives à la compatibilité avec le procédé

La compatibilité chimique entre les matériaux de la vanne et les gaz ou vapeurs du procédé influence considérablement le choix des vannes. Les gaz corrosifs peuvent nécessiter des matériaux d'étanchéité spécialisés ou une construction entièrement métallique afin d'éviter la dégradation et de garantir une fiabilité à long terme. La construction en acier inoxydable offre une excellente compatibilité avec la plupart des procédés industriels, tandis que des alliages spécialisés comme l'Hastelloy ou l'Inconel peuvent être nécessaires dans des environnements fortement corrosifs.

Les cycles de température et les températures extrêmes de fonctionnement influent également sur le choix des matériaux et la conception des vannes. Les applications à haute température peuvent exiger des vannes à étanchéité métallique ou des composés d'élastomères spécialisés qui conservent leur flexibilité et leurs propriétés d'étanchéité à des températures élevées. Les applications cryogéniques posent des défis particuliers liés à la fragilité des matériaux et à la contraction thermique, ce qui impose une attention particulière au choix des matériaux et aux détails de conception mécanique.

Exigences opérationnelles

La fréquence et la méthode de fonctionnement des vannes influencent fortement le choix du type de vanne approprié. Les applications nécessitant des cycles fréquents privilégient une action pneumatique ou motorisée afin de réduire la charge de travail pour l'opérateur et assurer un fonctionnement constant. Les vannes manuelles restent adaptées aux applications où la manoeuvre s'effectue principalement lors d'opérations de maintenance ou de configuration, offrant une fiabilité supérieure et un coût initial plus faible.

L'intégration aux systèmes de contrôle et aux dispositifs de sécurité peut exiger des vannes dotées d'une rétroaction de position, de la possibilité d'opération à distance et de modes de fonctionnement sécuritaires en cas de défaillance. Les vannes pneumatiques peuvent être équipées de distributeurs électropneumatiques pour une intégration au contrôle électrique, tandis que les vannes manuelles peuvent inclure des interrupteurs de fin de course ou des indicateurs de position à des fins de surveillance. Le choix entre ces options dépend de la complexité globale du système et des exigences en matière d'automatisation.

Pratiques optimales pour l'installation et l'entretien

Procédures d'installation correctes

Les procédures d'installation correctes sont essentielles pour obtenir des performances optimales des vannes à clapet sous vide dans les applications à haut vide. Les raccords à brides doivent être correctement alignés et serrés selon les spécifications du fabricant afin d'assurer une répartition uniforme de la force de jointage. L'utilisation de joints ou de bagues d'étanchéité appropriés, adaptés à la norme de bride spécifique et aux exigences de l'application, empêche la formation de fuites pouvant compromettre les performances du système.

Les considérations relatives à l'orientation de la vanne incluent la garantie que le mécanisme de clapet fonctionne sans à-coups ni interférence avec les composants adjacents. Les vannes pneumatiques nécessitent des raccordements d'alimentation en air corrects, équipés de filtration adéquate et de régulation de pression pour assurer un fonctionnement fiable. L'environnement d'installation doit offrir un accès suffisant pour les opérations de maintenance tout en protégeant la vanne contre les dommages mécaniques ou les sources de contamination.

Maintenance et Dépannage

Les intervalles d'entretien réguliers permettent de garantir des performances constantes et d'allonger la durée de service des vannes sectorielles à vide. Des procédures de détection de fuites doivent être effectuées périodiquement à l'aide de détecteurs de fuite à hélium ou d'autres méthodes appropriées afin de vérifier l'intégrité du joint d'étanchéité. L'entretien préventif peut inclure la lubrification des pièces mobiles, l'inspection des surfaces d'étanchéité et le remplacement des composants d'usure conformément aux recommandations du fabricant.

Les problèmes courants de dépannage comprennent une augmentation progressive du taux de fuite, un blocage mécanique ou des dysfonctionnements de l'actionneur. Des procédures diagnostiques systématiques permettent d'isoler les problèmes à des composants spécifiques de la vanne, permettant ainsi des réparations ciblées ou le remplacement de pièces. Le maintien d'un stock de pièces de rechange pour les vannes critiques assure un temps d'arrêt minimal pendant les opérations de maintenance, particulièrement important pour les systèmes de production où l'intégrité sous vide est essentielle à la qualité du produit.

Technologies émergentes et développements futurs

Matériaux et revêtements avancés

Les récents développements en science des matériaux ont permis de nouvelles options pour la construction de vannes à vide dont les caractéristiques de performance sont améliorées. Les technologies de revêtement avancées offrent une dureté de surface accrue, une meilleure résistance chimique et des propriétés de dégazage réduites par rapport aux matériaux conventionnels. Ces revêtements peuvent prolonger la durée de service et améliorer la compatibilité avec des produits chimiques agressifs tout en conservant d'excellentes performances sous vide.

Les traitements de surface nanostructurés et les compositions d'alliages spécialisés continuent d'élargir les limites de ce qui est possible dans les applications haute-vide. Ces technologies permettent aux vannes de fonctionner de manière fiable dans des environnements de plus en plus exigeants, tout en offrant une meilleure rentabilité grâce à une durée de vie prolongée et à des besoins réduits en maintenance.

Smart Valve Technologies

L'intégration de systèmes intelligents de surveillance et de contrôle représente une avancée significative dans la technologie des vannes à vide. Les vannes intelligentes intègrent des capteurs qui surveillent en continu des paramètres de fonctionnement tels que la position, la force d'étanchéité et les taux de fuite, fournissant un retour en temps réel aux opérateurs du système. Ces données permettent de mettre en œuvre des stratégies de maintenance prédictive capables d'éviter les défaillances inattendues et d'optimiser la planification de la maintenance.

Les capacités de communication sans fil et l'intégration avec des plateformes de l'internet industriel des objets (IIoT) permettent la surveillance et le contrôle à distance des systèmes de vannes depuis des installations de contrôle centralisées. Ces fonctionnalités sont particulièrement utiles pour les grands systèmes sous vide ou pour les installations situées dans des environnements dangereux, où la réduction de l'exposition des opérateurs est essentielle pour la sécurité et l'efficacité opérationnelle.

FAQ

Quelle est la différence entre les vannes à vide à soufflet scellé et les vannes à vide à joint d'étanchéité élastomère

Les vannes à vide à soufflet utilisent un soufflet métallique pour assurer une étanchéité hermétique autour de la tige de la vanne, éliminant ainsi tout joint dynamique susceptible de fuir. Cette conception permet une étanchéité exceptionnelle, généralement inférieure à 10^-9 scc/s, ce qui les rend idéales pour les applications sous ultra-haut vide. Les vannes à joints élastomères utilisent des joints toriques ou d'autres joints en caoutchouc, qui sont plus économiques mais atteignent généralement des taux de fuite compris entre 10^-6 et 10^-8 scc/s, ce qui convient à de nombreuses applications industrielles sous haut vide.

Comment déterminer la valeur de conductance appropriée pour mon système sous vide

Les exigences en matière de conductance dépendent des besoins de votre système en termes de vitesse de pompage et du temps d'évacuation acceptable. En général, la conductance de la vanne devrait être au moins 2 à 3 fois supérieure à la vitesse de pompage effective de votre pompe afin d'éviter une restriction importante du débit. Pour les applications critiques, des valeurs de conductance 5 à 10 fois supérieures à la vitesse de pompe peuvent être nécessaires. Prenez en compte la conductance de la vanne par rapport aux autres composants du système, tels que les tuyauteries de raccordement et les chambres, afin d'optimiser la performance globale du système.

Quel calendrier de maintenance dois-je suivre pour les vannes d'isolement sous vide

La fréquence de maintenance dépend des conditions d'exploitation et du type de vanne. Pour les applications critiques, effectuez des tests de fuite mensuellement ou trimestriellement à l'aide de détecteurs de fuite à l'hélium. Une inspection visuelle des surfaces d'étanchéité et des pièces mobiles doit être réalisée lors de chaque cycle de maintenance du système. Les vannes à soufflet nécessitent généralement moins d'entretien que les types à joint élastomère, mais surveillez le nombre de cycles si votre application implique des manoeuvres fréquentes. Remplacez les joints élastomères conformément aux recommandations du fabricant ou lorsque les taux de fuite dépassent les limites acceptables.

Les vannes papillon pour vide peuvent-elles être réparées sur site ou doivent-elles être renvoyées au fabricant ?

De nombreuses réparations de vannes d'isolement sous vide peuvent être effectuées sur site avec les outils et pièces détachées appropriés. Un entretien simple, comme le remplacement des joints toriques, le réglage de l'actionneur ou le nettoyage, peut généralement être réalisé sur place. Toutefois, la réparation ou le remplacement des soufflets, l'usinage de précision des surfaces d'étanchéité ou la reconstruction complexe des actionneurs nécessitent habituellement un service usine ou des installations de réparation spécialisées. Maintenez un stock adéquat de pièces de rechange et assurez-vous que les techniciens reçoivent une formation appropriée pour les composants réparables sur site afin de minimiser les temps d'arrêt.

Table des Matières

- Comprendre les fondamentaux des vannes d'isolation à vide

- Types de vannes papillon pour service sous vide élevé

- Critères de sélection pour les applications haute vide

- Pratiques optimales pour l'installation et l'entretien

- Technologies émergentes et développements futurs

-

FAQ

- Quelle est la différence entre les vannes à vide à soufflet scellé et les vannes à vide à joint d'étanchéité élastomère

- Comment déterminer la valeur de conductance appropriée pour mon système sous vide

- Quel calendrier de maintenance dois-je suivre pour les vannes d'isolement sous vide

- Les vannes papillon pour vide peuvent-elles être réparées sur site ou doivent-elles être renvoyées au fabricant ?