Anwendungen mit hohem Vakuum erfordern präzisionsgefertigte Komponenten, die Ultravakuumumgebungen aufrechterhalten und gleichzeitig einen zuverlässigen Betrieb gewährleisten können. Unter den kritischsten Komponenten in Vakuumsystemen dient das Vakuum-Schieberventil als grundlegendes Steuerelement, das die Systemleistung und Betriebseffizienz bestimmt. Das Verständnis der Eigenschaften und Auswahlkriterien dieser spezialisierten Ventile ist entscheidend für Ingenieure und Techniker in der Halbleiterfertigung, Forschungslabors sowie industriellen Vakuumprozessanlagen.

Die Auswahl eines geeigneten Vakuumschleusenventils beeinflusst direkt die Systemintegrität, die Pump-Leistungsfähigkeit und die gesamte Prozesszuverlässigkeit. Unterschiedliche Ventilausführungen bieten variierende Dichtigkeitsgrade, Bedienkomfort und Kompatibilität mit spezifischen Prozessanforderungen. Die moderne Vakuumtechnik hat sich weiterentwickelt, um zunehmend anspruchsvolle Anwendungen zu unterstützen – von der Ultrahochvakuum-Forschung bis hin zu komplexen Mehrkammer-Verarbeitungssystemen in der fortschrittlichen Fertigung.

Grundlagen von Vakuumschleusenventilen verstehen

Grundlegende Betriebsprinzipien

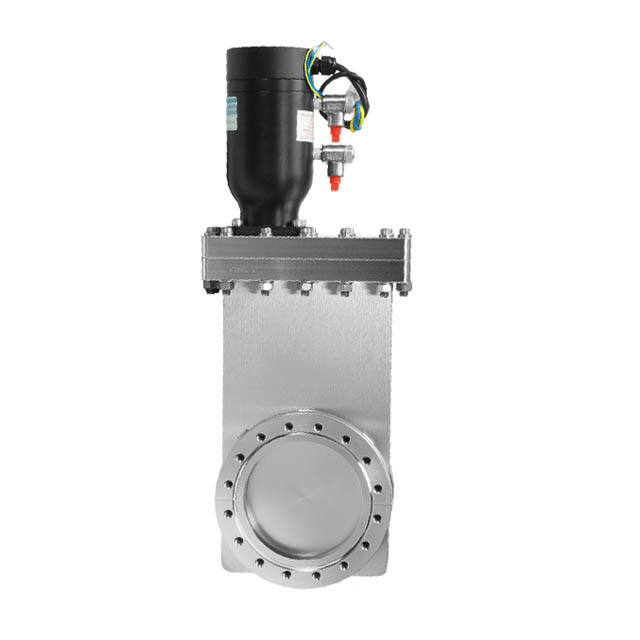

Ein Vakuumschleusenventil funktioniert dadurch, dass ein flacher Verschluss oder eine Scheibe senkrecht zur Strömungsrichtung bewegt wird und so im geschlossenen Zustand eine vollständige Abdichtung erzeugt. Diese lineare Bewegungskonstruktion bietet mehrere Vorteile gegenüber rotierenden Ventiltypen, darunter kein Totvolumen im geöffneten Zustand sowie hervorragende Dichtungseigenschaften bei sachgemäßer Wartung. Der Schiebermechanismus bewegt sich typischerweise über ein Gewindespindelsystem oder einen pneumatischen Antrieb, abhängig von den spezifischen Anforderungen und Automatisierungsbedürfnissen der jeweiligen Anwendung.

Der Dichtmechanismus basiert entweder auf Metall-zu-Metall-Kontakt oder auf elastomeren Dichtungen, wobei jeder Ansatz unterschiedliche Leistungsmerkmale bietet. Konstruktionen mit Metallabdichtung gewährleisten eine hervorragende chemische Beständigkeit und Temperaturfestigkeit, während Versionen mit Elastomerabdichtung eine verbesserte Dichtheit bei niedrigeren Betriebskosten bieten. Das Verständnis dieser grundlegenden Unterschiede hilft Ingenieuren dabei, den am besten geeigneten Ventiltyp für ihre spezifische Vakuumanwendung auszuwählen.

Kritische Leistungsparameter

Mehrere entscheidende Leistungskennzahlen definieren die Eignung eines Vakuum-Schieberventils für Hochvakuumanwendungen. Die Angaben zur Leckrate, typischerweise gemessen in Standardkubikzentimetern pro Sekunde (scc/s), bestimmen die Fähigkeit des Ventils, das Systemvakuum aufrechtzuerhalten. Für Ultrahochvakuum-Anwendungen können Leckraten unterhalb von 10^-9 scc/s erforderlich sein, während industrielle Anwendungen höhere Leckraten akzeptieren können, um die Wirtschaftlichkeit zu verbessern.

Leitwerte zeigen die Durchflusseigenschaften des Ventils im vollständig geöffneten Zustand an und beeinflussen die Pumpgeschwindigkeit sowie die Evakuierungszeit des Systems. Höhere Leitwerte verbessern im Allgemeinen die Systemleistung, müssen jedoch im Einklang mit mechanischen Konstruktionsbeschränkungen und Dichtungsanforderungen stehen. Auch Temperaturbereich, chemische Beständigkeit und Schaltzyklenzahl beeinflussen die Ventilauswahl in anspruchsvollen Hochvakuumanwendungen erheblich.

Arten von Vakuum-Schieberventilen für den Hochvakuumbereich

Manuelle Schieber

Manuelle Vakuumschieber bieten eine zuverlässige und kostengünstige Absperrung für Systeme, bei denen seltene Betätigung erforderlich ist oder automatisierte Steuerung nicht notwendig ist. Diese Ventile verfügen über handbetätigte Mechanismen, die eine präzise Steuerung der Schieberposition und Schließkraft ermöglichen. Der manuelle Betrieb eliminiert mögliche Ausfallursachen durch pneumatische oder elektrische Antriebe und macht sie ideal für kritische Absperreinsätze, bei denen Zuverlässigkeit Vorrang vor Bedienkomfort hat.

Die einfache Konstruktion von manuellen Ventilen führt oft zu einer besseren Dichtheit und einer längeren Nutzungsdauer im Vergleich zu automatisierten Alternativen. Viele Hochvakuum-Systeme verwenden manuelle Schieberventile als primäre Trennvorrichtungen, insbesondere in Anwendungen, bei denen die Ventilbedienung während Wartungsarbeiten und nicht während routinemäßiger Prozesszyklen erfolgt. Die schleusen-Vakuumventil mit manueller Bedienung bietet eine hervorragende Zuverlässigkeit für anspruchsvolle Anwendungen.

Pneumatische Schieberventile

Pneumatische Vakuumschieberventile ermöglichen einen automatisierten Betrieb, der für die Prozesssteuerung und Fernbedienung geeignet ist. Diese Ventile verfügen über Druckluftantriebe, die schnelle Öffnungs- und Schließzyklen ermöglichen, was für Anwendungen mit häufigem Ventilbetrieb oder Integration in automatisierte Steuerungssysteme unerlässlich ist. Die pneumatische Ausführung erlaubt die Fernbedienung von Kontrollräumen aus und verbessert so die Sicherheit der Bediener sowie die Zugänglichkeit des Systems.

Moderne pneumatische Absperrklappen verfügen über Stellungsanzeigesysteme und sicherheitsrelevante Mechanismen, die ein vorhersehbares Verhalten bei Stromausfällen oder Unterbrechungen der Druckluftzufuhr gewährleisten. Einige Ausführungen nutzen federbelastete Stellantriebe, die die Klappe automatisch schließen oder öffnen, sobald der Luftdruck verloren geht, wodurch die Prozesssicherheit erhöht wird. Die Ansprechzeit und Betriebskraft pneumatischer Antriebe kann an spezifische Anforderungen angepasst werden, von sanftem Schließen für empfindliche Prozesse bis hin zu schnellem Schaltbetrieb für Systeme mit hohem Durchsatz.

Glockendichtungs-Absperrklappen

Glockendichtungs-Vakuumabsperrklappen stellen die Premium-Lösung für Ultrahochvakuum-Anwendungen dar, bei denen außergewöhnliche Dichtheit und Kontaminationskontrolle erforderlich sind. Die metallische Faltenbalgabdichtung sorgt für eine hermetische Abdichtung um die Ventilspindel und eliminiert somit potenzielle Leckagen über dynamische Dichtungen oder Stopfbuchsen. Diese Konstruktion stellt sicher, dass die Vakuumkammer auch während des Ventilbetriebs vor atmosphärischen Verunreinigungen isoliert bleibt.

Der Faltenbalgmekanismus bietet ebenfalls eine inhärente Kompensation für thermische Ausdehnung und mechanische Toleranzen und gewährleistet somit eine gleichbleibende Dichtleistung über weite Temperaturbereiche. Die Konstruktion der Faltenbälge aus Edelstahl bietet hervorragende chemische Beständigkeit und Langlebigkeit, während spezielle Legierungen eine verbesserte Leistung in korrosiven Umgebungen oder extremen Temperaturbedingungen ermöglichen. Bei der Auslegung des Faltenbalgs ist auf die begrenzte Schaltzyklenzahl zu achten, und es müssen geeignete Installationsverfahren angewandt werden, um eine optimale Leistung sicherzustellen.

Auswahlkriterien für Hochvakuum-Anwendungen

Vakuumpegelanforderungen

Der vom Anwendungsfall geforderte Endvakuumdruck dient als primäres Auswahlkriterium für Vakuum-Schleusenventile. Ultrahochvakuum-Systeme, die unterhalb von 10^-9 Torr arbeiten, erfordern in der Regel gewellte Dichtungen mit metallischen Dichtflächen, um die notwendige Dichtheit zu erreichen. Solche Anwendungen umfassen oft Forschungsinstrumente, Oberflächenanalysegeräte oder spezialisierte Fertigungsprozesse, bei denen bereits geringste Verunreinigungen die Ergebnisse beeinträchtigen können.

Hochvakuum-Systeme im Bereich von 10^-6 bis 10^-9 Torr können je nach Empfindlichkeit gegenüber Kontamination und den spezifischen Betriebsanforderungen entweder gewellte oder elastomerisch abgedichtete Ventile verwenden. Industrielle Vakuumprozessanwendungen arbeiten häufig in diesem Bereich, wo die Balance zwischen Leistung und Kosten entscheidend wird. Für Standard-Vakuumanwendungen über 10^-6 Torr können typischerweise herkömmliche elastomerisch abgedichtete Ventile mit geeigneter Materialwahl verwendet werden.

Überlegungen zur Prozesskompatibilität

Die chemische Verträglichkeit zwischen Ventilwerkstoffen und Prozessgasen oder Dämpfen beeinflusst die Auswahl der Ventile erheblich. Bei korrosiven Gasen sind möglicherweise spezielle Dichtungswerkstoffe oder eine Vollmetallkonstruktion erforderlich, um eine Zerstörung zu verhindern und die langfristige Zuverlässigkeit sicherzustellen. Die Konstruktion aus rostfreiem Stahl bietet eine hervorragende Verträglichkeit mit den meisten industriellen Prozessen, während spezielle Legierungen wie Hastelloy oder Inconel in stark korrosiven Umgebungen notwendig sein können.

Temperaturwechsel und extreme Betriebstemperaturen beeinflussen ebenfalls die Werkstoffauswahl und das Ventildesign. Für Hochtemperaturanwendungen sind möglicherweise metallgedichtete Ventile oder spezielle Elastomerkomponenten erforderlich, die bei erhöhten Temperaturen Flexibilität und Dichtwirkung beibehalten. Kryogene Anwendungen stellen besondere Anforderungen hinsichtlich der Sprödigkeit der Werkstoffe und der thermischen Kontraktion, weshalb Materialauswahl und mechanische Konstruktionsdetails sorgfältig abgestimmt werden müssen.

Betriebliche Anforderungen

Die Häufigkeit und Art der Ventilbetätigung beeinflussen die Auswahl des geeigneten Ventiltyps erheblich. Anwendungen, die häufiges Schalten erfordern, bevorzugen pneumatische oder motorische Antriebe, um den Bedieneraufwand zu verringern und einen gleichmäßigen Betrieb sicherzustellen. Manuelle Ventile eignen sich weiterhin für Anwendungen, bei denen die Bedienung hauptsächlich während Wartungs- oder Inbetriebnahmeverfahren erfolgt, da sie eine höhere Zuverlässigkeit und geringere Anschaffungskosten bieten.

Die Integration in Steuerungssysteme und Sicherheitsverriegelungen kann Ventile mit Positionsrückmeldung, Fernbedienungsfähigkeit und sicherheitsgerichteten Betriebsmodi erforderlich machen. Pneumatische Ventile können mit magnetischen Vorsteuerventilen zur elektrischen Steuerungsintegration ausgestattet werden, während manuelle Ventile Grenzschalter oder Positionsanzeigen zur Überwachung enthalten können. Die Wahl zwischen diesen Optionen hängt von der Gesamtkomplexität des Systems und den Automatisierungsanforderungen ab.

Best Practices für Installation und Wartung

Richtige Installationsverfahren

Korrekte Montageverfahren sind entscheidend für die Erreichung einer optimalen Leistung von Vakuumgatterventilen in Hochvakuumanwendungen. Die Flanschverbindungen müssen entsprechend den Herstellerspezifikationen richtig ausgerichtet und mit Drehmoment versehen sein, um eine gleichmäßige Verteilung der Dichtungskraft zu gewährleisten. Die Verwendung geeigneter Dichtungen oder Dichtungsringe, die den spezifischen Flanschnormen und Anwendungsanforderungen entsprechen, verhindert Leckagewege, die die Leistung des Systems beeinträchtigen könnten.

Bei der Ausrichtung des Ventils ist unter anderem zu beachten, dass der Tormechanismus reibungslos ohne Bindung oder Störung durch benachbarte Komponenten arbeitet. Pneumatische Ventile erfordern eine ordnungsgemäße Luftzufuhr mit einer angemessenen Filtration und Druckregelung, um einen zuverlässigen Betrieb zu gewährleisten. Die Anlagemöglichkeiten sollten für Wartungsverfahren ausreichend zugänglich sein und gleichzeitig das Ventil vor mechanischen Beschädigungen oder Kontaminationsquellen schützen.

Wartung und Fehlersuche

Regelmäßige Wartungspläne tragen dazu bei, die kontinuierliche Leistungsfähigkeit sicherzustellen und die Lebensdauer von Vakuum-Blockierventilen zu verlängern. Dichtheitsprüfungen sollten in regelmäßigen Abständen mithilfe von Helium-Dichtheitsprüfgeräten oder anderen geeigneten Methoden durchgeführt werden, um die Dichtigkeit zu überprüfen. Die vorbeugende Wartung kann Schmierung beweglicher Teile, Inspektion der Dichtflächen sowie den Austausch von verschleißanfälligen Komponenten gemäß den Herstellerempfehlungen umfassen.

Häufige Störungsursachen sind eine schleichende Erhöhung der Leckrate, mechanische Blockierungen oder Fehlfunktionen des Antriebs. Systematische Diagnoseverfahren können Probleme auf bestimmte Ventilkomponenten eingrenzen und gezielte Reparaturen oder den Austausch einzelner Komponenten ermöglichen. Die Bereitstellung eines Ersatzteilvorrats für kritische Ventile gewährleistet eine minimale Stillstandszeit während der Wartung, was insbesondere für Produktionssysteme wichtig ist, bei denen die Vakuumdichtheit für die Produktqualität entscheidend ist.

Neue Technologien und zukünftige Entwicklungen

Fortschrittliche Materialien und Beschichtungen

Neuere Entwicklungen in der Werkstoffwissenschaft haben neue Optionen für den Bau von Vakuum-Schieberventilen hervorgebracht, die verbesserte Leistungsmerkmale bieten. Fortschrittliche Beschichtungstechnologien sorgen im Vergleich zu herkömmlichen Materialien für erhöhte Oberflächenhärte, bessere chemische Beständigkeit und geringere Ausgasungseigenschaften. Diese Beschichtungen können die Lebensdauer verlängern und die Verträglichkeit mit aggressiven Prozesschemikalien verbessern, während gleichzeitig eine hervorragende Vakuumleistung beibehalten wird.

Nanostrukturierte Oberflächenbehandlungen und spezielle Legierungszusammensetzungen erweitern weiterhin die Grenzen des Machbaren in Hochvakuumanwendungen. Diese Technologien ermöglichen einen zuverlässigen Betrieb der Ventile unter zunehmend anspruchsvolleren Bedingungen und bieten gleichzeitig eine verbesserte Wirtschaftlichkeit durch längere Standzeiten und reduzierte Wartungsanforderungen.

Smart Valve Technologies

Die Integration intelligenter Überwachungs- und Steuerungssysteme stellt eine bedeutende Weiterentwicklung der Vakuum-Schieberventiltechnologie dar. Intelligente Ventile enthalten Sensoren, die kontinuierlich Betriebsparameter wie Position, Dichtkraft und Leckraten überwachen und den Systembetreibern Echtzeit-Rückmeldungen liefern. Diese Daten ermöglichen prädiktive Wartungsstrategien, die unerwartete Ausfälle verhindern und die Wartungsplanung optimieren können.

Drahtlose Kommunikationsfähigkeiten und die Integration in Plattformen des industriellen Internets der Dinge (IIoT) ermöglichen die Fernüberwachung und -steuerung von Ventilanlagen aus zentralen Kontrollzentren heraus. Diese Funktionen sind besonders wertvoll für große Vakuumanlagen oder Installationen in gefährlichen Umgebungen, in denen die Minimierung der Belastung des Bedienpersonals für Sicherheit und betriebliche Effizienz wichtig ist.

FAQ

Was ist der Unterschied zwischen wellengefalteten und elastomerabgedichteten Vakuum-Schieberventilen

Faltenbalg-vakuumdichtende Schieberventile verwenden einen metallischen Faltenbalg, um eine hermetische Abdichtung um die Ventilspindel herum zu gewährleisten, wodurch dynamische Dichtungen, die lecken könnten, vollständig entfallen. Diese Konstruktion erreicht eine hervorragende Dichtheit, typischerweise unterhalb von 10^-9 scc/s, und eignet sich daher ideal für Ultrahochvakuum-Anwendungen. Ventile mit Elastomer-Dichtung verwenden O-Ringe oder andere Gummidichtungen, die kostengünstiger sind, aber im Allgemeinen Leckraten im Bereich von 10^-6 bis 10^-8 scc/s erreichen und für viele industrielle Hochvakuum-Anwendungen geeignet sind.

Wie bestimme ich den geeigneten Leitwert für mein Vakuumsystem

Die Leitfähigkeitsanforderungen hängen von den Fördergeschwindigkeitsanforderungen Ihres Systems und der akzeptablen Evakuierungszeit ab. Im Allgemeinen sollte die Ventilleitfähigkeit mindestens 2-3 Mal höher sein als die effektive Fördergeschwindigkeit Ihrer Pumpe, um eine erhebliche Strömungsbehinderung zu vermeiden. Bei kritischen Anwendungen können Leitfähigkeitswerte erforderlich sein, die das 5- bis 10-fache der Pumpdrehzahl betragen. Berücksichtigen Sie die Leitfähigkeit des Ventils in Bezug auf andere Systemkomponenten wie Verbindungsrohre und Kammern, um die Gesamtleistung des Systems zu optimieren.

Welchen Wartungsplan sollte ich für Vakuum-Schieberventile befolgen

Die Wartungshäufigkeit hängt von den Betriebsbedingungen und der Ventilart ab. Bei kritischen Anwendungen sollte die Dichtheitsprüfung monatlich oder vierteljährlich mit Helium-Dichtheitsprüfgeräten durchgeführt werden. Die Sichtprüfung der Dichtflächen und beweglichen Teile sollte bei jedem Systemwartungszyklus erfolgen. Kolbenbalgventile erfordern in der Regel seltener Wartung als elastomerische Dichtungen, überwachen Sie jedoch die Schaltzyklen, wenn Ihre Anwendung häufige Betätigung beinhaltet. Ersetzen Sie elastomere Dichtungen gemäß den Herstellerempfehlungen oder sobald die Leckageraten zulässige Grenzwerte überschreiten.

Können Vakuumschieberventile vor Ort repariert werden oder müssen sie an den Hersteller zurückgeschickt werden

Viele Reparaturen von Vakuum-Regelventilen können vor Ort mit geeigneten Werkzeugen und Ersatzteilen durchgeführt werden. Einfache Wartungsarbeiten wie der Austausch von O-Ringen, die Justage des Stellzylinders oder das Reinigen können in der Regel vor Ort erledigt werden. Hingegen erfordern Reparaturen oder der Austausch der Faltenbälge, die präzise Bearbeitung von Dichtflächen oder aufwendige Reparaturen des Stellzylinders meistens einen Werkstattservice oder spezialisierte Reparaturbetriebe. Halten Sie einen angemessenen Vorrat an Ersatzteilen vorrätig und stellen Sie sicher, dass die Techniker für vor-Ort-reparierbare Komponenten ordnungsgemäß geschult sind, um Ausfallzeiten zu minimieren.

Inhaltsverzeichnis

- Grundlagen von Vakuumschleusenventilen verstehen

- Arten von Vakuum-Schieberventilen für den Hochvakuumbereich

- Auswahlkriterien für Hochvakuum-Anwendungen

- Best Practices für Installation und Wartung

- Neue Technologien und zukünftige Entwicklungen

-

FAQ

- Was ist der Unterschied zwischen wellengefalteten und elastomerabgedichteten Vakuum-Schieberventilen

- Wie bestimme ich den geeigneten Leitwert für mein Vakuumsystem

- Welchen Wartungsplan sollte ich für Vakuum-Schieberventile befolgen

- Können Vakuumschieberventile vor Ort repariert werden oder müssen sie an den Hersteller zurückgeschickt werden