高真空アプリケーションでは、極めて低い圧力環境を維持しつつ確実な動作を保証するため、精密に設計された部品が必要とされます。真空システムにおける最も重要な部品の一つである真空ゲートバルブは、システムの性能と運用効率を左右する基本的な制御要素です。半導体製造、研究室、産業用真空処理環境で働くエンジニアや技術者が、これらの特殊なバルブの特性や選定基準を理解することは不可欠です。

適切な真空ゲートバルブの選定は、システムの完全性、ポンプ効率、および全体的なプロセス信頼性に直接影響します。異なるバルブ設計は、気密性、操作の利便性、特定のプロセス要件との互換性において、それぞれ異なるレベルを提供します。現代の真空技術は、超高真空研究から先進製造で使用される複雑な多チャンバー処理システムまで、ますます高度な要求に対応できるように進化してきました。

真空ゲートバルブの基本について

基本的な動作原理

真空ゲートバルブは、平らなゲートまたは円板を流路に対して垂直に移動させることで動作し、閉じたときに完全なシールを形成します。この直動式の設計は、ロータリーバルブタイプと比較して、開時にデッドボリュームがゼロであることや、適切にメンテナンスされた場合の優れたシール性能といったいくつかの利点があります。ゲート機構は通常、ねじ付きシャフト機構または空気転倒装置によって駆動され、これは特定の用途要件や自動化のニーズに応じて異なります。

シール機構は、金属間接触またはエラストマー製シールのいずれかに依存しており、それぞれのアプローチには明確に異なる性能特性があります。金属シール構造は優れた化学的適合性と耐熱性を提供する一方で、エラストマー製シールはより低い運用コストで高い気密性を実現します。これらの基本的な違いを理解することで、エンジニアは特定の真空用途に最も適したバルブタイプを選定できます。

重要な性能パラメータ

いくつかの主要な性能指標が、高真空用途における真空ゲートバルブの適性を決定します。リーク率の仕様は通常標準立方センチメートル毎秒(scc/s)で測定され、システム内の真空レベルを維持するバルブの能力を示します。超高真空用途ではリーク率が10^-9 scc/s以下であることが求められる場合がある一方で、産業用途では費用対効果を高めるために若干高いリーク率が許容されることがあります。

コンダクタンス値は、バルブが完全に開いた状態での流量特性を示し、ポンプの吐出速度やシステムの排気時間に影響を与えます。一般的にコンダクタンス値が高いほどシステム性能が向上しますが、機械的設計上の制約やシール要件とのバランスを取る必要があります。過酷な高真空環境におけるバルブ選定では、使用温度範囲、化学的適合性、および耐久回数も重要な影響を及ぼします。

高真空用途向け真空ゲートバルブの種類

手動ゲートバルブ

手動真空ゲートバルブは、頻繁な操作が不要なシステムや自動制御が不要な用途において、信頼性が高く費用対効果に優れた遮断機能を提供します。これらのバルブは手動操作機構を備えており、ゲートの位置や閉鎖力を正確に制御できます。空気圧または電動アクチュエータに関連する故障モードが存在しないため、利便性よりも信頼性が重視される重要な遮断用途に最適です。

手動バルブの設計はシンプルであるため、自動化された代替品と比較して、優れた気密性と長い耐用年数を実現する場合が多いです。多くの高真空システムでは、特にメンテナンス時に行われるバルブ操作に適した主な遮断装置として、手動ゲートバルブが採用されています。この 真空ゲートバルブ 手動操作により、過酷な用途においても優れた信頼性を提供します。

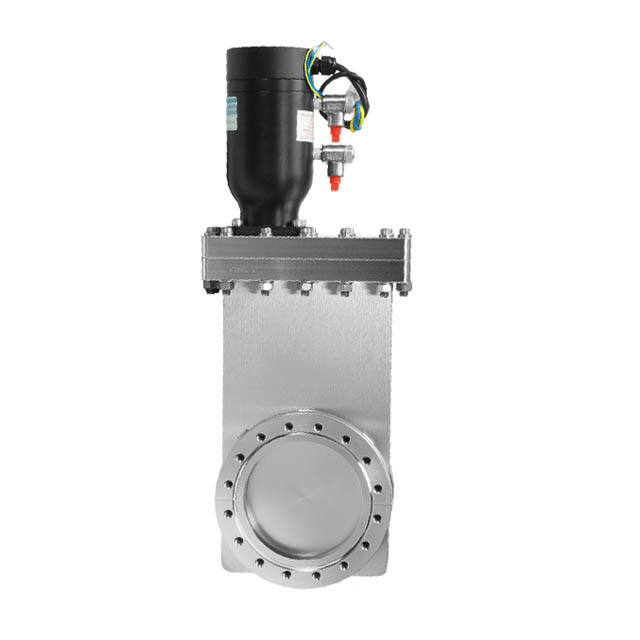

空気転ガベーブルブ

空気式真空ゲートバルブは、プロセス制御や遠隔操作の要件に適した自動運転機能を備えています。これらのバルブには圧縮空気アクチュエータが組み込まれており、頻繁なバルブ操作や自動制御システムとの統合を必要とするアプリケーションにとって不可欠な、迅速な開閉サイクルを実現します。空気式設計により、制御室からの遠隔操作が可能となり、作業者の安全性とシステムへのアクセス性が向上します。

現代の空圧式ゲートバルブには、停電や空気供給の中断時においても予測可能な動作を保証するポジションインジケーションシステムやフェールセーフ機構が備わっています。一部の設計ではスプリングリターン式アクチュエーターを採用しており、空気圧が失われた際にバルブが自動的に閉じたり開いたりすることで、プロセス安全性を高めます。空圧アクチュエーターの応答時間および作動力は、繊細なプロセス向けの穏やかな閉止から高スループットシステム向けの高速サイクルまで、特定の用途要件に合わせて調整可能です。

ベローズシールドゲートバルブ

ベローズシール真空ゲートバルブは、極めて高い気密性と汚染制御が求められる超高真空用途における最上位ソリューションです。金属製ベローズはバルブステム周囲に完全に気密なシールを形成し、動的シールやパッキング構造による漏れ経路を排除します。この設計により、バルブ操作中であっても真空チャンバーが大気中の汚染物質から完全に遮断された状態が保たれます。

ベローズ機構は、広い温度範囲にわたって一貫したシール性能を維持するために、熱膨張および機械的公差に対する本質的な補償機能も提供します。ステンレス鋼製ベローズ構造は優れた耐薬品性と耐久性を備えており、特殊合金を使用することで腐食性環境や極端な温度条件下での性能をさらに向上できます。ベローズ設計では、サイクル寿命の制限や適切な設置手順を十分に考慮することが、最適な性能を確保するために必要です。

高真空用途における選定基準

真空レベルの要件

アプリケーションで要求される最終的な真空レベルが、真空ゲートバルブ選定の主な基準となります。10^-9 Torr以下の超高真空システムでは、必要な気密性を確保するため、すべて金属製シール面を備えたベローズシールドバルブが必要となる場合が多いです。このような用途には、研究用機器、表面分析装置、またはごく微量の汚染でも結果に影響が出る特殊な製造プロセスが含まれます。

10^-6~10^-9 Torrの範囲で動作する高真空システムでは、特定の汚染感度や運用要件に応じて、ベローズシールドバルブまたはエラストマーシールドバルブのいずれかを使用できます。産業用真空処理アプリケーションはこの範囲で動作することが多く、性能とコストのバランスが重要になります。10^-6 Torrを超える標準的な真空用途では、適切な材料選定を行った従来型のエラストマーシールドバルブを使用できるのが一般的です。

プロセス適合性の検討事項

バルブ材料とプロセスガスまたは蒸気との間の化学的適合性は、バルブ選定の決定に大きく影響します。腐食性ガスでは、劣化を防ぎ長期的な信頼性を維持するために、特殊なシール材料または全金属構造が必要となる場合があります。ステンレス鋼構造はほとんどの工業プロセスに対して優れた適合性を提供しますが、特に腐食性の強い環境ではハステロイやインコネルなどの特殊合金が求められることがあります。

温度サイクルおよび極端な使用温度も、材料選定およびバルブ設計に影響を与えます。高温用途では、金属シールバルブまたは高温下でも柔軟性と密封性を維持する特殊エラストマー材料が必要となる場合があります。低温(クライオジェニック)用途では、材料の脆化や熱収縮に関連した特有の課題があり、材料選定および機械設計上の細部への十分な配慮が必要です。

運用要件

バルブの操作頻度と方法は、適切なバルブタイプ選定に大きく影響します。頻繁な開閉動作が必要な用途では、作業負荷を軽減し、安定した運転を保証するため、空気圧式または電動アクチュエーションが好まれます。一方で、主にメンテナンス時やセットアップ時のみ操作される用途には、手動バルブが適しており、高い信頼性と初期コストの低さがメリットです。

制御システムや安全インタロックとの統合には、位置フィードバック機能、遠隔操作機能、フェイルセーフ動作モードを備えたバルブが必要となる場合があります。空気圧式バルブは電気制御との連携のためにソレノイドパイロットバルブを装備でき、手動バルブには監視用としてリミットスイッチや位置表示器が組み込まれることもあります。これらの選択肢の選定は、システム全体の複雑さや自動化要件に応じて決まります。

設置とメンテナンスのベストプラクティス

正しい取り付け手順

高真空アプリケーションにおいて真空ゲートバルブの最適な性能を発揮するためには、正しい設置手順が極めて重要です。フランジ接続部は、均一なシール力分布を確保するために、製造元の仕様に従って正確に位置合わせを行い、適切なトルクで締め付ける必要があります。特定のフランジ規格および用途要件に合った適切なガスケットまたはシールリングを使用することで、システムの性能を損なう可能性のあるリーク経路を防止できます。

バルブの取付姿勢に関しては、ゲート機構が隣接する部品との干渉や引っ掛かりなく円滑に動作することを確認する必要があります。空気圧式バルブは、信頼性の高い作動を実現するために、適切なフィルタおよび圧力調整装置を備えたエア供給ラインに正しく接続する必要があります。また、設置環境はメンテナンス作業に十分なアクセスを確保するとともに、バルブを機械的損傷や汚染源から保護できるようにするべきです。

メンテナンスとトラブルシューティング

定期的なメンテナンススケジュールは、真空ゲートバルブの性能を維持し、耐用年数を延ばすために重要です。シーリングの完全性を確認するため、ヘリウムリーク検出器またはその他の適切な方法によるリーク試験を定期的に実施する必要があります。予防保全には、可動部の潤滑、シール面の点検、およびメーカーの推奨に従った摩耗部品の交換が含まれます。

よく発生するトラブルには、リーク率の徐々な増加、機械的な固着、またはアクチュエータの故障があります。体系的な診断手順により、問題を特定のバルブ部品に絞り込むことができ、的確な修理や部品交換が可能になります。重要なバルブについてはスペアパーツ在庫を確保しておくことで、メンテナンス時のダウンタイムを最小限に抑えることができ、特に製品品質にとって真空の完全性が不可欠な生産システムにおいて非常に重要です。

新興技術と今後の発展

高度な材料とコーティング

材料科学の最近の進展により、真空ゲートバルブの構造に新たな選択肢が生まれ、従来の材料と比較して性能が向上しています。高度なコーティング技術により、表面硬度、耐薬品性、放気特性の低減が改善されています。これらのコーティングは、優れた真空性能を維持しつつ、長寿命化や過酷なプロセス化学物質との適合性を高めます。

ナノ構造表面処理および特殊合金組成は、高真空応用分野における可能性の限界を引き続き押し広げています。これらの技術により、バルブはより過酷な環境下でも信頼性高く動作可能となり、寿命延長およびメンテナンス要件の削減を通じて、コスト効率も向上します。

スマートバルブ技術

知能型モニタリングおよび制御システムの統合は、真空ゲートバルブ技術における重要な進歩を示しています。スマートバルブには、位置、シール力、リーク率などの運転パラメータを継続的に監視し、リアルタイムでオペレーターにフィードバックを提供するセンサーが組み込まれています。このデータにより、予期せぬ故障を未然に防ぎ、保守スケジュールを最適化する予知保全戦略が可能になります。

無線通信機能と産業用IoT(IIoT)プラットフォームとの統合により、中央制御施設からバルブシステムを遠隔監視および制御することが可能になります。これらの機能は、大規模な真空システムや危険な環境にある設備において、オペレーターの被曝を最小限に抑える必要がある場合に特に有効であり、安全性と運用効率の向上に寄与します。

よくある質問

ベローズシール式真空ゲートバルブとエラストマー密封式真空ゲートバルブの違いは何ですか

ベローズシール真空ゲートバルブは金属製ベローズを使用してバルブスチール周囲を完全に気密にし、動的シールによる漏れを防止します。この設計により、通常10^-9 scc/s以下という非常に高い気密性を実現しており、超高真空用途に最適です。一方、エラストマーシールバルブはOリングやその他のゴム製シールを使用しており、コスト効果に優れていますが、一般的な漏れ率は10^-6~10^-8 scc/sの範囲内であり、多くの産業用高真空アプリケーションに適しています。

真空システムに適したコンダクタンス値をどのように決定すればよいですか

コンダクタンスの要件は、システムのポンピング速度の必要条件および許容可能な排気時間によって異なります。一般的には、著しい流量制限を避けるために、バルブのコンダクタンスがポンプの実効ポンピング速度の少なくとも2〜3倍以上であるべきです。重要な用途では、ポンプ速度の5〜10倍のコンダクタンス値が必要となる場合があります。システム全体の性能を最適化するために、接続パイプやチャンバーなどの他のシステム構成要素との関係でバルブのコンダクタンスを検討してください。

真空ゲートバルブのメンテナンススケジュールはどのようになりますか

メンテナンス頻度は使用条件とバルブの種類によって異なります。重要な用途では、ヘリウムリーク検出器を使用して毎月または四半期ごとにリークテストを実施してください。シール面および可動部の目視点検は、システムの各メンテナンスサイクル時に実施する必要があります。ベローズシール付きバルブは、エラストマー密封タイプに比べて一般的にメンテナンス間隔が長くなりますが、頻繁に操作を行う用途の場合は作動回数の監視を行ってください。エラストマー製シールは、メーカーの推奨に従って交換するか、リーク率が許容限界を超えた時点で交換してください。

真空ゲートバルブは現場で修理可能ですか、それともメーカーに返送しなければなりませんか

多くの真空ゲートバルブの修理は、適切な工具と予備部品があれば現場で行うことができます。Oリングの交換、アクチュエーターの調整、清掃などの簡単なメンテナンスは、通常オンサイトで実施可能です。しかし、ベローズの修理または交換、シール面の精密加工、あるいは複雑なアクチュエーターの再構築には、一般的に工場サービスまたは専門の修理施設が必要となります。ダウンタイムを最小限に抑えるため、適切な予備部品の在庫を維持し、現場で修理可能な部品について技術者が適切なトレーニングを受けておくようにしてください。